工場内 お役立ち情報

- シールベルト

シール作業の品質と安心を支える新しいシールベルト

シールベルトの課題

ご使用中のシールベルト、汚れていませんか?

汚れたベルトは、周辺の機械部品にも汚れを付着させ、シール品質に悪影響を及ぼす可能性があります。さらに、商品自体に汚れが付着した場合、回収やクレームなど、大きなトラブルにつながる恐れもあります。シールベルトは2~3か月に1回の定期交換が推奨されており、交換時期を過ぎたベルトを使い続けると、安定したシール性能が保てなくなる場合があります。

この課題を解決できるのが「ハイベルト」

こうしたトラブルを未然に防ぐために開発されたのが、シール栄登社製の「ハイベルト」です。

ハイベルトは、ベルトカスの発生を抑えながらコストも抑制できる、高機能なシールベルトです。

ハイベルトの特長

- 帯電防止剤をガラス繊維に練り込み、静電気を抑制

→ フッ素樹脂から出るベルトカス、空気中に舞っている塵がベルトに吸着する事を防止 - 帯電防止剤をベルト裏面のみに使用することで、コストを削減

- 耐久性を維持したまま、ベルト裏面のフッ素樹脂含有量を極限まで低減

→ ベルト裏面と機材の接触部位との摩擦により剥がれ落ちるフッ素樹脂そのものを低減 - フッ素含有量を減らすことによりコストを削減

- これにより、シール性、耐久性を維持したまま従来比でベルトカスを1/10に低減

商品サイズ

ベルトカスの発生要因とは?

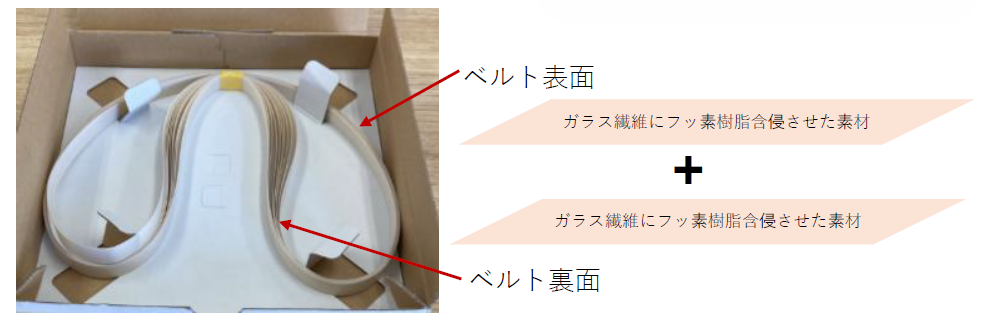

【シールベルトの構造】

耐熱性・非粘着性・耐薬品性・形状安定性に優れたガラス繊維にフッ素樹脂を含侵(がんしん)させた素材2枚を貼り合わせてベルト形状にしたものです。

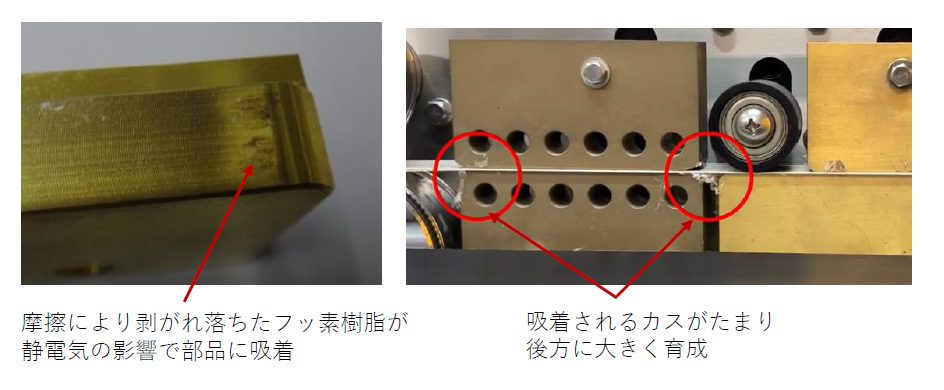

【ベルトカス発生のメカニズム】

- シール中、ベルト裏面と熱板・その他部品が接触して稼働

- 摩擦により、裏面のフッ素樹脂が剥がれ落ちる

- 剥がれた樹脂が、静電気の影響で部品に吸着

- カスが徐々に蓄積し、やがてトラブルの原因に

ハイベルト使用でリスク軽減を

清潔で安定したシール作業を、ハイベルトで実現しませんか?

信頼性の高い製品づくりを支えるために、定期的な点検とベルト交換を。

お問い合わせは協和包材まで

大分・宮崎で包装梱包ラインの自動化・修理.comを運営する協和包材株式会社では、お客様の課題やご要望に合わせ、最適な包装資材や機器をご提案しています。今回ご紹介した「ハイベルト」は、従来の課題であったベルトカスの発生を大幅に軽減し、シール品質の安定化と設備保護の両立を可能にする製品です。製造現場の衛生管理や品質向上、トラブルリスクの削減に貢献する次世代のシールベルトとして、自信を持っておすすめいたします。

持続可能な生産体制の構築と、より高品質な製品づくりのためにぜひ当社までお気軽にご相談ください。